3DDFM

- 产品概述

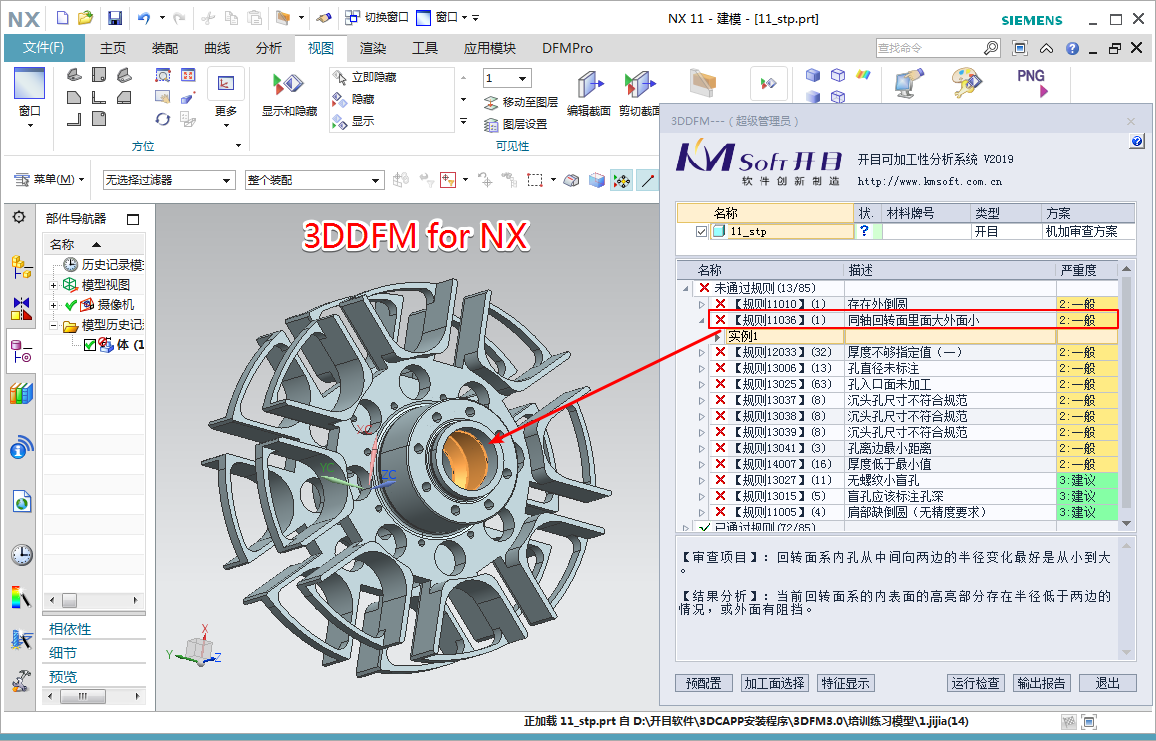

3DDFM可加工性分析系统是一款基于三维CAD系统的面向可制造性设计的应用,能够辅助设计、工艺、制造工程师在产品设计阶段就考虑设计的可制造性,通过对设计模型的可制造性检查和校验,提前发现并修改设计缺陷,增强设计质量,缩短产品研制周期,从而降低产品生产制造成本。

3DDFM应用目的

3DDFM从三维CAD中抽取特征信息(如零件图信息、装配图信息等)并参考装配工艺信息,在知识库技术的支撑下实现对产品设计工艺性的优化检查分析。3DDFM可以帮助设计者在产品设计阶段就充分考虑产品的加工时间、加工成本、可加工性以及与制造相关的因素等,尽早发现设计中存在的与制造相关的问题,避免传统设计方法中设计与制造的脱节,使设计出的产品满足产品功能、可制造性等方面的要求。

通过3DDFM可以快速的进行零件结构工艺性分析和装配件的可装配性分析,便捷地查看工艺性分析结果,快速定位不符合要求的加工特征,辅助工程技术人员便捷、高效的工作。同时实现下列企业价值:

- 优化产品和工艺,缩短上市时间,提高企业竞争力

3DDFM支持机加工、钣金、铸造、弯管以及装配过程中的常见可工艺、制造、装配性问题的检查,确保产品设计质量,减少因加工性问题引起的设计返工。可以在产品开发流程前期阶段就发现并解析潜在的尺寸质量问题,指导产品和工艺的优化工作,在制造实际零部件和工装之前解决设计与装配工艺的缺陷。3DDFM通过对产品设计方案进行优化,降低产品成本,缩短上市时间,提高企业竞争力。

- 通过识别关键尺寸,帮助制定合理的测量计划

可以通过仿真分析来确认对产品质量有重要影响关键尺寸链环节、公差、和装配工艺,帮助制定合理的测量计划,确保后续质保工作有针对性。

- 提高质量,降低成本

3DDFM通过对产品质量的提高和产品上市周期的缩短来降低成本。另外,通过对关键产品特性公差的控制,降低其它特征公差的要求还可降低制造成本。

- 提升效率

3DDFM为系统装配设计提供自动化的装配信息检查能力,将设计师从繁琐耗时的人工检查工作过程解放出来,显著提升装配设计的效率和质量,包括装配定位孔检查、间隙尺寸有效性检查等。

- 体现并行工作的思想

3DDFM鼓励设计人员和制造人员之间的交流和对话,形成团队工作机制,体现并行工程的设计思想。

- 积累传承企业最佳实践经验

3DDFM提供的规则库管理机制可以有效的捕获、继承企业知识,形成企业无形资产。通过工艺、制造知识的不断积累,企业的产品质量、研制周期会得到相应提升,从而提升企业的核心竞争力。

3DDFM核心价值

-

- 缩短设计周期:通过3DDFM可以极大缩短工艺性检查的时间,以及降低从设计到工艺反复的次数,从而缩短产品的整个研制周期。

- 控制设计质量及成本:3DDFM通过工艺性审查可以优化零件设计,给出成本更低的设计更改建议,从而降低产品的返工成本及制造成本。

管理设计制造知识:3DDFM提供了知识获取的框架,企业可定制自己的知识以及工程师的产品设计最佳实践经验,实现知识共享与传承。

-

3DDFM核心功能

规则知识管理

通过规则知识库内置的知识库定义、用户规则扩展等功能对企业工艺、制造相关规则知识进行统一管理,可以实现企业内规则知识的标准化以及知识共享。

制造特征分析及识别

基于三维模型的制造特征分析及识别,可以有效处理平面、孔(通孔、盲孔、螺纹孔等)、凹槽、键槽、退刀槽、越程槽、轴肩等类型的制造特征。

可加工性检查

根据规则知识库定义的内容对制造特征进行审查,并以可视化的方式显示未通过规则审查的对象。3DDFM主要支持机加工、钣金、铸造、注塑、装配、增材制造、标注规范、精度分析等八类产品设计的工艺性检查。

- 机加工类产品设计 :支持钻削、车削、铣削、磨削加工中的常见可加工性问题的检查,有效避免小直径深孔、斜面钻孔、孔壁过薄、薄壁切削等加工性问题,确保产品设计质量。

- 钣金类产品设计:提供对钣金类产品的设计工艺性检查,支持常见的钣金的设计准则如孔与孔之间的最小距离,切口、槽、孔之间的有效距离,最小弯曲半径,最小尺寸开槽等。

- 产品装配设计:提供包括装配定位孔检查、间隙尺寸有效性检查等自动化的装配信息检查能力,将设计师从繁琐耗时的人工检查工作过程解放出来,提升装配设计的效率和质量。

- MBD标注规范性:支持符合国家标准的三维标注规范性检查,如孔、盲孔、孔系、阶梯孔、平面等。

报告输出

可以根据定制的模板输出各类文档(包括Excel、XML、HTML、3DPDF等),以技术文档的方式报告审查结果。

应用特点

- 直接内嵌在CAD系统中,与三维CAD无缝集成

- 一键式操作,无需培训

- 大幅节省工程师的工艺性审查时间

- 高效准确制造特征识别算法,确保审查无遗漏

- 开放的规则知识库,方便定制与扩展