3DMPS

3DMPS系统概述

随着制造业能力的提升,产品复杂度和精度也在不断提高,信息技术对制造业发展的促进作用也日益明显。在设计环节,设计工具逐渐从二维CAD向三维CAD转化,围绕三维模型的设计、分析、仿真技术逐渐成熟和完善,传统工艺设计模式因为缺少对三维CAD模型的有效利用与支持,逐渐落后于企业的发展要求。

传统的工艺设计模式中,普遍存在以下问题:

- 无法直接使用三维模型及模型信息。虽然工艺人员能够接收设计人员建立的三维模型,但模型及模型上的PMI标注信息(尺寸、公差、基准、属性)却不能为工艺系统直接使用,如果仅仅作为查看,而不能辅助工艺人员进行工艺分析和决策,则模型及标注本身的价值大大降低。

- 工艺简图需要工艺人员绘制。三维工艺模式下,如果需要工艺人员利用三维CAD建立三维过程模型,则不仅大幅度增加了工艺人员的工作量,而且也使得工艺人员无法将关注力集中在工艺本身。而当模型发生变化时,或者工艺需要调整时,重建工序模型也使得工艺更改的工作量增加。

- 企业工艺知识和经验无法积累和复用。缺乏经验的设计人员对工艺不熟悉,即使掌握了一般性的工艺知识,也可能因为对企业的工艺特点、现场的制造环境等不了解,影响工艺的可行性,导致设计-工艺大量反复,严重影响产品研制周期和产品质量;同时由于工艺缺乏共同的语言、规范描述和管理手段,导致沟通成本高,很难形成可工程化应用的知识。

- 传统的工艺输出形式不够直观和可视化。工艺卡片的输出形式,文字加图形的表达方式缺乏加工过程的直观、可视的表达,即使通过MES系统或者其它方式将工艺卡片以电子化的形式下发到车间工位,也只是将纸质打印卡片转变为电子化卡片,远未达到三维工艺下车间所希望达到的目标。

- 何更好的继承和使用三维模型?

- 如何实现工艺知识的持续积累和有效复用?

- 如何提高工艺对制造、维修、服务等环节的指导?

- 如何实现在设计三维化的大环境下,加工工艺设计不再是沉重的负担

3DMPS是真正基于MBD技术的专业机加工艺规划辅助工具,能够辅助工艺工程师进行读图、查错、加工特征识别等零件分析工作,还能辅助进行机加工艺设计、工序模型自动建模以及辅助完成数控工艺。

3DMPS是国内领先的三维零件工艺规划软件产品,旨在为制造企业专业工艺人员提供专业的工艺设计工具,让原本繁琐的工作变得轻松、高效、高质,以获得更多的时间和精力从事企业工艺创新。

3DMPS应用目标

工艺设计全三维环境构建

延伸设计,引领制造,基于特征和知识驱动,为企业构建专业、实用的三维数字化工艺设计环境,形成结构化、可视化、集成化、实用化的工艺规划和管理系统,提高工艺设计的质量和效率。

工艺仿真验证

集成CAM,支持数控工艺,建立三维机加工艺的仿真验证环境,通过基于特征的刀路规划提高加工效率,用数字化手段验证零件的制造工艺,从而缩短工艺准备周期,提高工艺质量,以满足产品进度质量要求。

企业级工艺知识积累应用

建立企业级工艺知识库系统,支持各种静态、动态工艺知识存储与应用。通过三维机加设计平台实现工艺知识工艺的推理应用,一方面使得企业整体工艺水平得到稳定和提高,另一方面可以使工艺人员能够将更多的精力和时间用于从事工艺创新的工作。

制造工艺三维可视下车间

通过与PDM/PLM系统、MES系统的集成应用,三维工艺可以在车间通过计算机、触摸屏展示,或以自动化手段直接输出数控工艺到机床,建立三维下现场应用能力,更好的指导现场生产,同时提高工艺与制造的协同效率。

3DMP应用价值

完备三维信息流

完整地继承产品三维模型上所有的实体信息以及各种PMI标注信息,根据模型上完整的制造信息定义,确定出合理的、可行的制造工艺,确保三维信息流在整个信息化系统中的完整应用。

缩短工艺设计周期

通过工艺知识的应用、基于MBD模型的零件消息提取和特征识别、特征工艺推理、工艺过程模型的自动生成,以及数字化仿真等功能,大大减少了工艺人员繁重的手工工作。

降低成本

通过基于特征的工艺规划和加工仿真,使工艺知识得以在软件中直接得到应用,避免使用保守的加工方案,确保采用更经济的加工方案从而降低加工工时、降低成本。

提升工艺创新能力

企业工艺知识库的积累、特征识别和工艺推理,使得工艺人员的工作效率大大提升,工艺人员能够将更多的精力和时间用于从事工艺创新的工作。

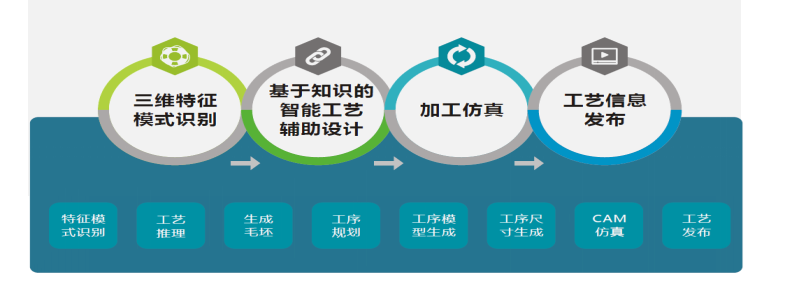

3DMPS主要功能

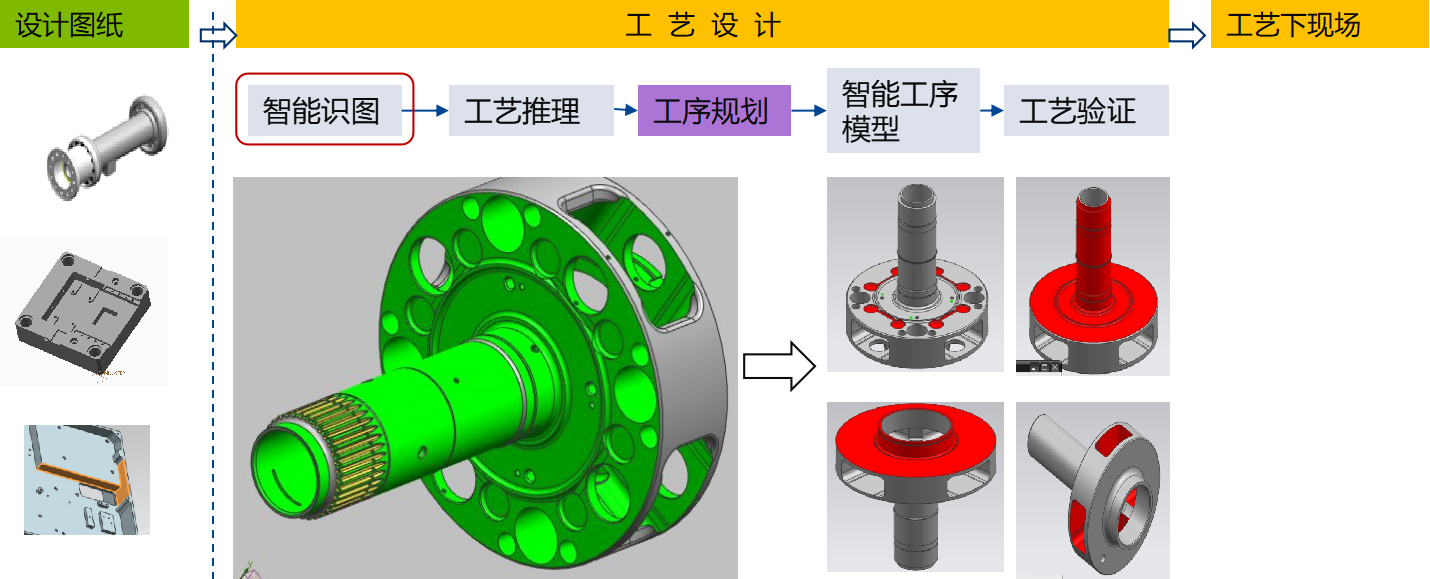

建立基于三维模型的工艺设计平台,工艺人员直接应用三维设计模型,进行三维工艺设计,生成基于三维工序模型、可视化操作指导的三维工艺规程。从而为企业全面贯通三维技术,有利于实现产品设计、工艺设计、仿真分析、生产制造及数据管理等方面信息和工具的集成。

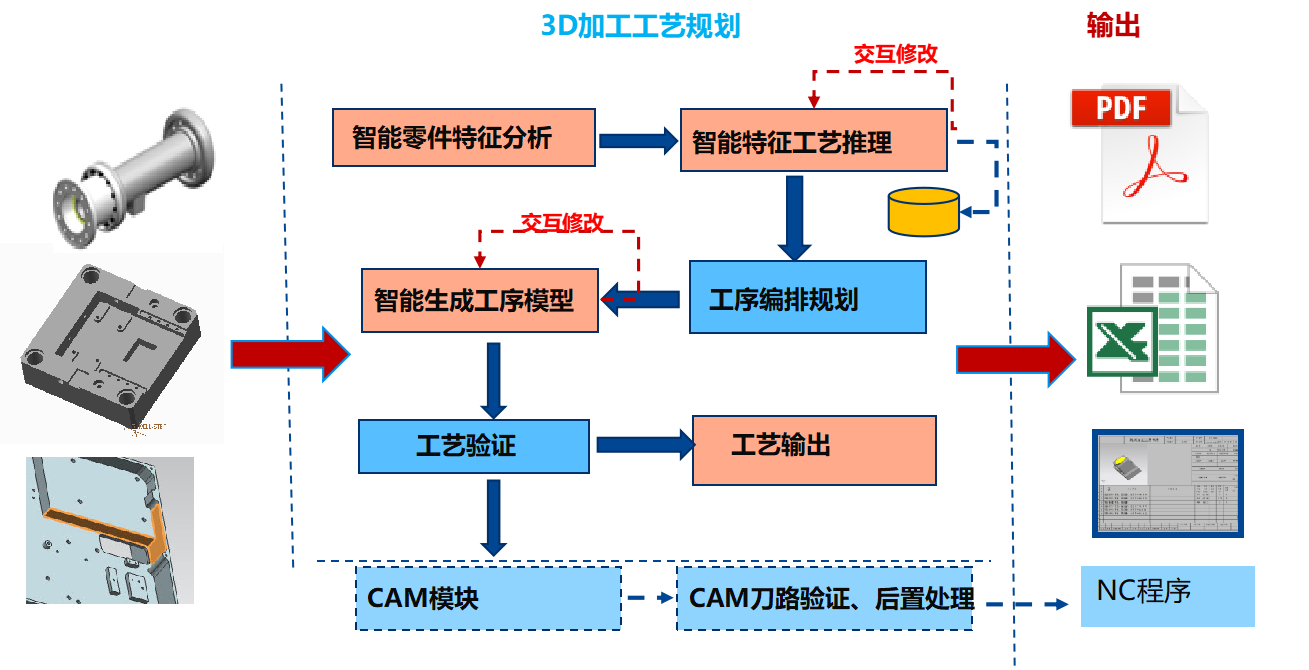

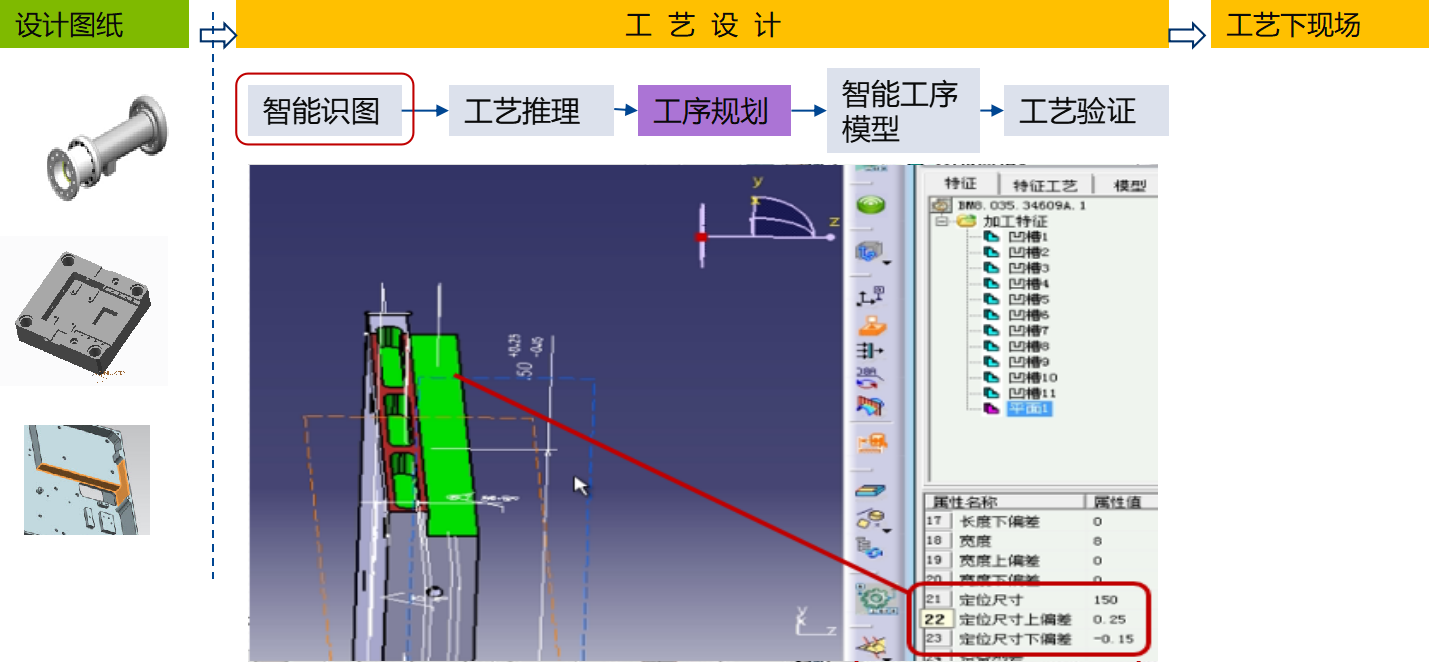

3DMPS获取零件全三维模型文件后,通过对三维模型中制造特征的识别,基于知识推理得到各制造特征的加工方法,再通过人机交互,生成面向零件的机加工工艺。完成后的工艺可以按照三维或者二维模版输出,或通过标准的接口文件传递到其它的工艺系统或PDM、MES系统中。

特征识别

加工特征是连接CAD系统与CAPP系统的桥梁,是知识化工艺设计的基础。特征识别技术从三维模型中识别出具有工艺语义的工艺特征及其制造属性,将设计意图转换为工艺要求。主要功能特点:

模型信息提取:零件模型作为三维CAPP系统的唯一数据源,包含了丰富的管理信息、几何信息和非几何信息。系统通过模型信息提取模块获得模型几何信息(BRep表达信息和设计特征信息)和非几何信息(基本管理信息和标注信息),以结构化形式存储在系统中。

特征识别:从零件模型中识别出需要加工的面及面的组合,同时从关联的PMI信息中获取特征的工艺属性。

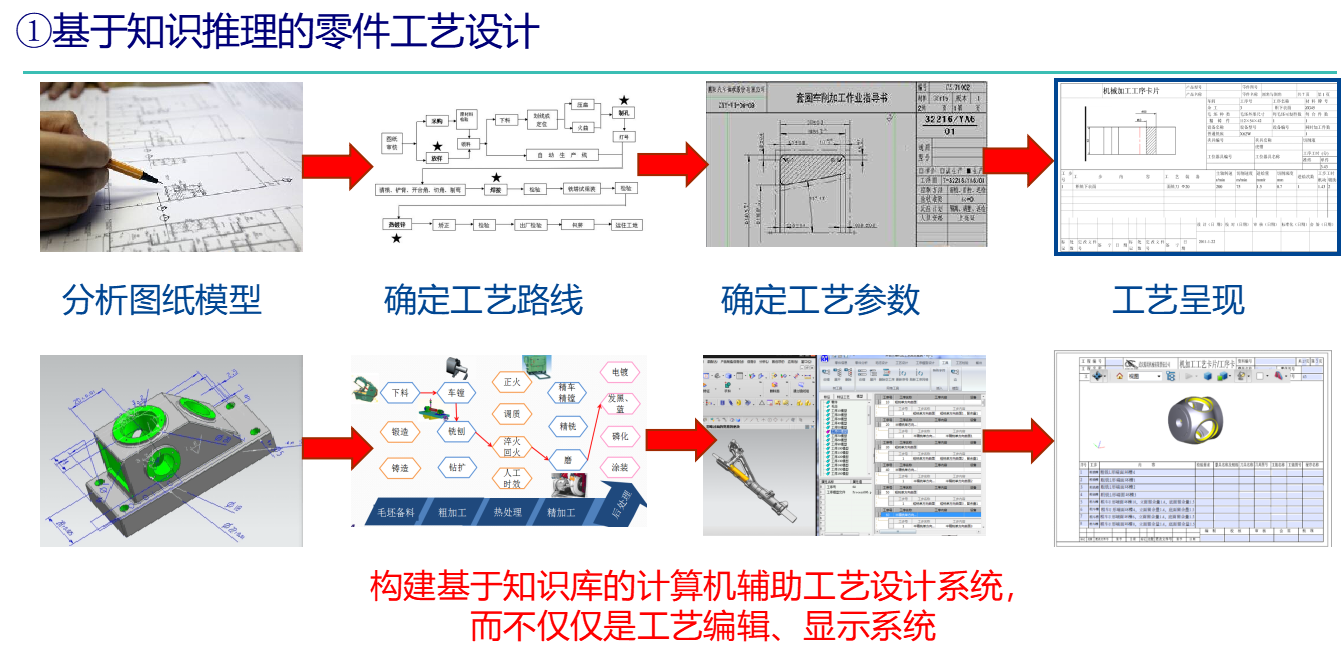

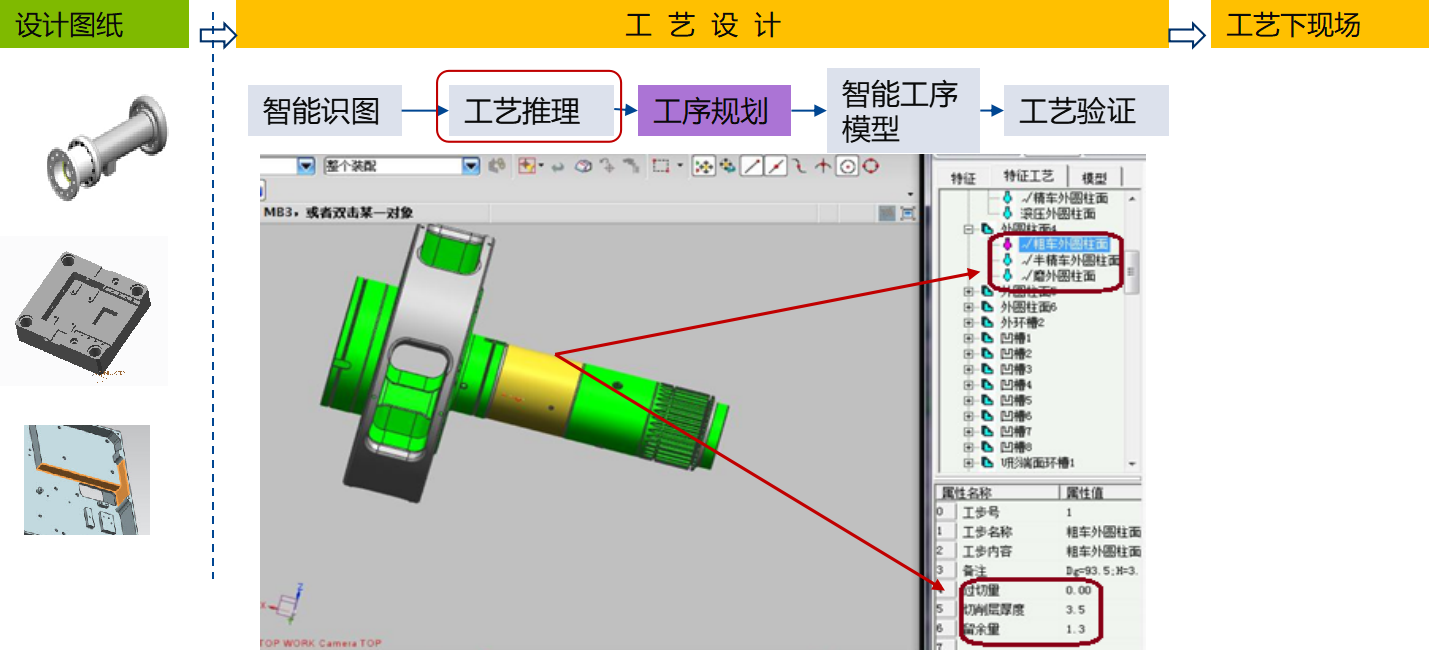

基于特征的知识化工艺设计

基于特征的知识化工艺设计是指根据加工特征及特征属性(工艺要求),从知识库中推理出特征的加工方法以及加工余量,形成零件的加工工序(路线),进而根据机床、特征、余量等推理出每道工步的刀具和加工参数。

主要功能特点:

- 知识化的工艺决策过程: 基于三维工艺知识的参数化工艺设计,拟人化的表达工艺人员工艺决策过程,根据设计特征分解生成特征加工方法,并且提供丰富的特征加工知识库。

- 自动产生毛坯: 根据毛坯类型不同自动生成毛坯。目前支持棒料、多轴段铸锻件、铸件、方料毛坯的自动生成,还支持外部导入毛坯。所有加工表面的加工方法和步骤出来后,根据各表面的加工余量可以产生零件的毛坯。

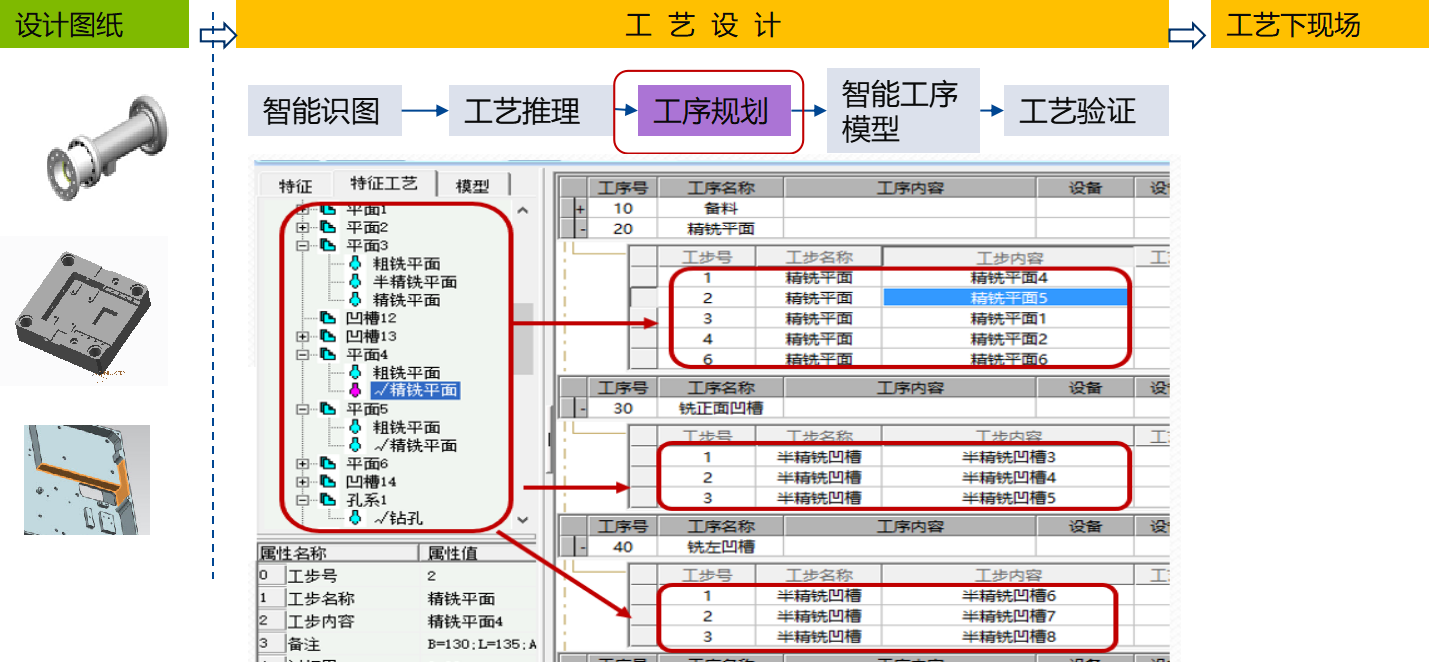

- 机交互的工序编排过程: 零件的每个特征的工艺路线经过组合、合并、排序,得到最终的零件工艺路线。

- 自动化的加工过程模型生成: 依据工艺编排,自动生成每道工序的模型图,大大减少工艺人员的交互绘图工作量。当工艺需要更改时,能方便的重新生成新的整套过程模型。使用wave技术,方便工艺人员更改过程模型。

- 工序尺寸自动标注:依据特征以及指定的基准,实现工序尺寸的自动标注。

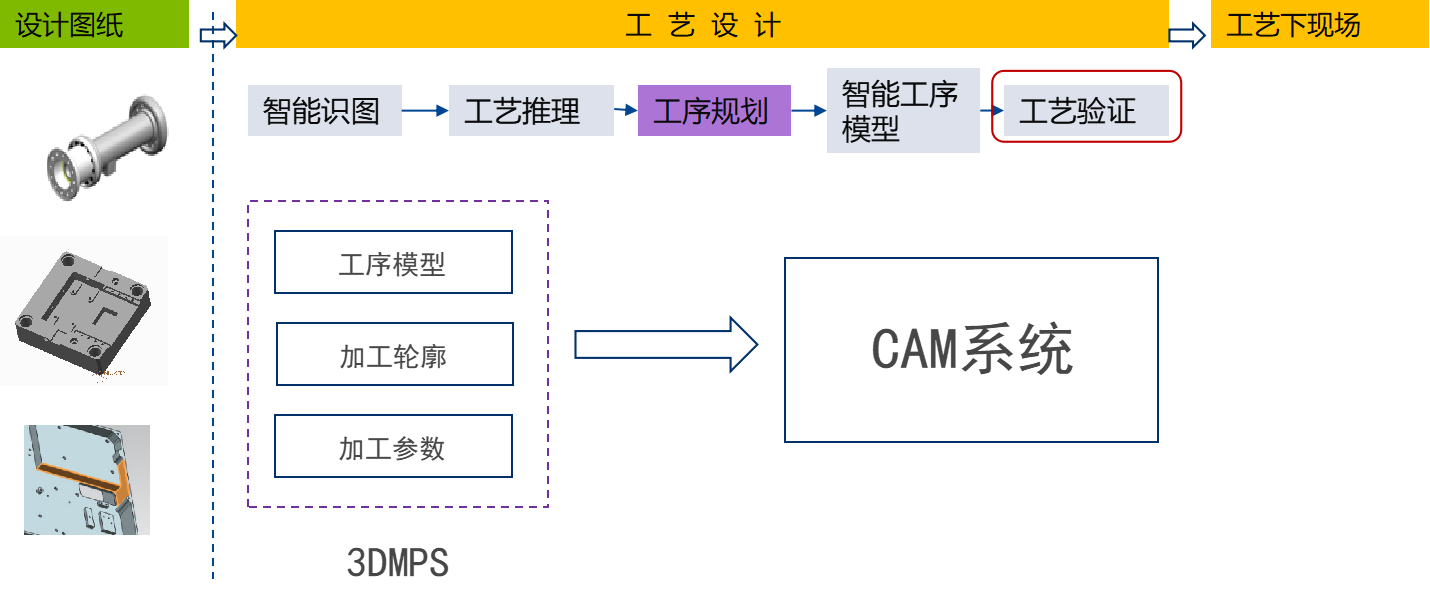

加工仿真

通过与CAM软件的集成,自动或在人工干预下进行加工过程动态仿真并生成数控代码。

主要功能特点:

- 自动产生刀具路径: 通过与CAM软件的集成,优化计算并向CAM模块输出刀具参数、加工参数等,利用CAM功能自动生成刀具路径,或根据特征分析结果直接向CAM系统输出刀具路径。

- 高效产生NC代码: 通过与CAM软件集成,利用CAM的后处理器生成NC代码,并支持将代码文件关联工艺存储。

- 工艺输出

3DMPS提供多种数据输出方式,提供标准的GXK格式输出、能以标准的工艺XML格式输出、三维PDF格式输出,能够充分满足下游的各种应用。

主要功能特点:

- 提供三维机加工艺浏览器。以三维轻量化模型和结构化工艺描述的方式图文一体化的把机加工艺展现到车间终端,方便用户在加工现场清晰直观地查看产品加工工艺。

- 支持二维工艺文件输出。可自动生成三维工艺简图、根据三维工艺工序属性内容填写卡片单元格内容。

- 支持3D PDF文件输出。可将工艺文件输出成3D PDF文件,以供用户直观查看。

- 标准工艺XML格式输出。将工艺以标准化文件接口数据形式输出到PDM或MES等系统中。

集成

工艺设计是连接产品设计与产品制造的桥梁。通过标准化的工艺表达和开放的接口,与上下游的信息化系统集成,有助于企业形成完整的信息化解决方案。

主要功能特点:

- 与PDM/MPM系统集成:KM3DMPS建立输出标准工艺表达文件,通过与企业研发管理平台PDM/MPM的集成,用户能够完成工艺路线定义、工艺任务分派、工艺编制、工艺签审、工艺变更、工艺输出、工艺版本管理等多种管理功能。

- 3DMPS for Teamcenter版本:实现3DMPS与Teamcenter的无缝集成,双向数据互动,在Teamcenter中直接启动3DMPS进行零件工艺设计。

- 工艺资源的可扩展:KM3DMPS自带的工艺资源管理器可以实现对制造资源进行使用和管理,对资源库进行创建、扩充、维护和管理。同时,KM3DMPS还能够使用其它系统或者数据库中的资源。例如用户已在使用的数据中心、ERP系统、PDM等系统中已有的工装、夹具、刀具、材料、设备等资源。

- 工艺知识的可扩展:KM3DMPS中已蕴含了丰富的基于知识的工艺创新设计思想,同时系统还提供的工艺知识定义和管理工具,用户能够将企业自身的工艺知识进行不断的积累和完善,并在日常的工艺设计业务中充分共享和使用,以最大限度地实现基于知识的工艺设计,提升企业的整体工艺水平。

3DMPS主要优势

深厚的行业底蕴

3DMPS融合了二十多年来在工艺信息化领域积累的大量行业知识和经验,面向不同行业和不同企业的需求,总结了大量的包括产品特点、工艺装备特点、工艺设计过程特点、工艺知识累积特点等行业工艺设计经验和特点,能为企业提供形成具有行业特点和企业特色的专业化的三维工艺系统。

基于知识的工艺设计

3DMPS采用三维模型特征识别技术、基于知识的特征工步推理技术、人机交互工序编排技术、自动生成工序模型和毛坯模型等技术,实现基于知识化的工艺设计。

结构化工艺设计

3DMPS基于特征和知识驱动,形成结构化、可视化、集成化及实用化的工艺方案,实现产品、工艺、制造资源等数据的有机关联和结构化组织,保证数据的一致、有效和重用,生成的工艺以标准的XML文件接口表达,为其它信息化系统使用工艺数据提供数据基础和支持机制。

基于MBD全信息模型协同构建

基于MBD的KM3DMPS使得三维模型从设计延伸到下游的工艺、制造环节,支持面向产品全生命周期的信息化系统整体构建,并使得系统进一步朝着集成化、协同化的方向发展。

易学易用

系统采用标准的界面实现,安装简单方便;贴近工艺的软件功能设计使得工艺人员易于掌握,基于特征的自动化过程模型生成技术使得工艺模型生成快速而简单,并易于调整工艺。专业的工艺人员能在很短周期内掌握本系统,轻松使用KM3DMPS为您的企业进行加工工艺规划。